Výrobné linky dnes o sebe vedia povedať prekvapivo veľa, a to úplne automatizovane. Nechajte ich prehovoriť – ušetríte náklady na údržbu a vyhnete sa zbytočným odstávkam výroby.

Snaha výrobných manažérov a technikov údržby vedieť, v akom technickom stave majú stroje či výrobné zariadenia – a na základe toho v ideálnom prípade aj predpovedať poruchy a plánovať servis – je minimálne rovnako stará, ako priemyselná revolúcia.

Odborníci z výroby však zároveň odjakživa vedeli, že k tomu potrebujú mať správne informácie, ktoré získajú meraním.

Už začiatkom minulého storočia preto začali niektoré fabriky monitorovať vibrácie. Pomocou jednoduchých snímačov merali či chvenie nevybočuje z predpísaného rámca, čo môže signalizovať možné technické problémy.

Postupne začali niektoré podniky monitorovať aj ďalšie veličiny a parametre. Napríklad v oleji používanom v pohonoch identifikovali prítomnosť nežiadúcich látok. Pomocou infračervenej termografie (IR) a analýzy zvukových vĺn (AE – acoustic emission) zisťovali opotrebenie komponentov. Pre včasné identifikovanie problémov v motoroch vznikla v 70. rokoch minulého storočia aj technika MCSA (Motor Current Signature Analysis), ktorá umožňuje odhaliť najmä nastávajúce problémy v rotoroch.

No bez ohľadu na fyzikálny princíp či meranú veličinu, všetky techniky zberu dát boli v minulosti zložité a časovo náročné, keďže dáta sa zbierali manuálne a niekedy vyžadovali aj značnú expertízu ľudí.

Napríklad pri snahe rozpoznávať nezvyčajné zvuky strojov sa niektorí operátori výroby stávali expertmi na počúvanie. Rozpoznávať anomálie ľudským uchom, často v hlučnom prostredí, však nikdy nebolo ľahké a niektoré zvuky, ktoré môžu signalizovať nastávajúce technické problémy, človek nezachytí nikdy.

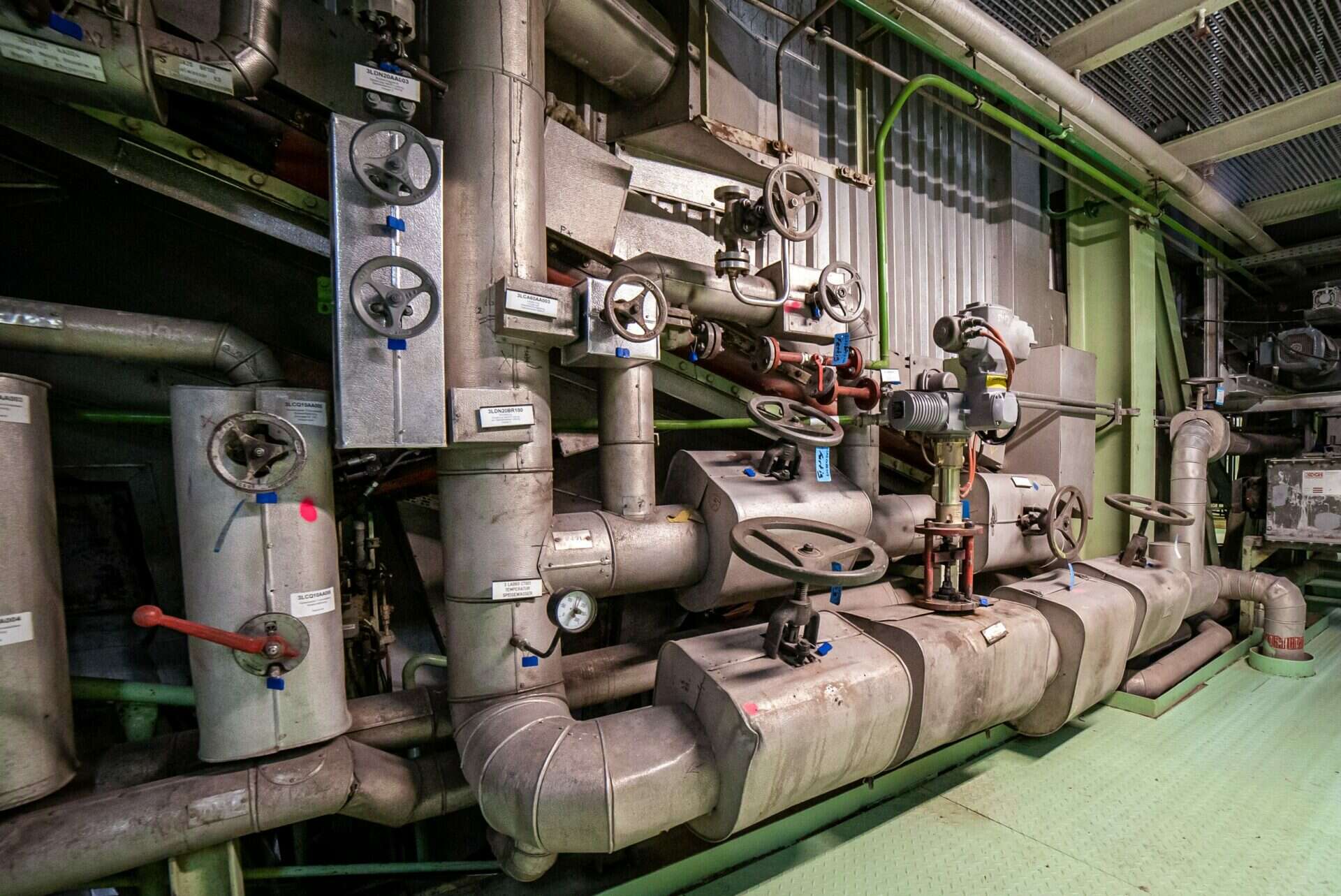

Dnešné možnosti monitorovať a vyhodnocovať „zdravotný stav“ strojov, zariadení, kľúčových komponentov alebo aj celých liniek, sa s tými predošlými nedajú porovnávať, a to z dvoch dôvodov. Prvým je výrazné zlepšenie možností merania a druhým dostupnosť dostupnosť technológií priemyselného internetu vecí pre prenos, spracovanie, ukladanie a pokročilú analýzu dát. Možnosti meraní zlepšuje plejáda senzorov, ktoré dnes dokážu merať teplotu, tlak, prietok, mechanické veličiny ako sú poloha, rýchlosť či zrýchlenie, alebo elektrické a magnetické veličiny. Niektoré fungujú na mechanickom princípe a sledujú napríklad tepelnú rozťažnosť, zotrvačnosť osy či odstredivú silu. Iné môžu byť odporové, indukčné, magnetické či ultazvukové.

Senzory sú dnes cenovo dostupné a nielenže dokážu merať takmer čokoľvek, ale navyše môžu byť aj inteligentné. To znamená, že v sebe majú okrem meracieho elementu aj obvody pre úpravu signálu s mikroprocesorom a sú schopné komunikovať s okolím.

Okrem nebývalej dostupnosti senzorov, sú dôležitým predpokladom pre efektívne a rozsiahle merania aj priemyselný internet vecí a hlavne analytický softvér. Táto kombinácia otvára dvere k automatizovanej expertnej analýze dát z výroby, ktorá môže prebiehať dokonca aj v reálnom čase.

Čo všetko sa dá zistiť z dát, ktoré senzory z výroby neúnavne zhromažďujú? Zodpovední pracovníci budú neustále informovaní nielen o vzniknutých problémoch, ale aj o hroziacich poruchách, ktoré sa zatiaľ neprejavili. A to dokonca s presným označením problémového komponentu, napríklad ložiska, hnacieho hriadeľu, spojky, obežného kolesa, remeňa, statora či rotora.

Prirodzene, schopnosť včas identifikovať prípadné poruchy a predchádzať tým nepredvídaným odstávkam výroby, je ešte naliehavejšia pri rastúcej automatizácii a digitalizácii, ktoré sa stávajú neoddeliteľnou súčasťou výrobných procesov v mnohých fabrikách.

V Soitrone máme rozsiahle skúsenosti s rozličnými aplikáciami IoT riešení v priemysle, ak vás táto téma zaujíma alebo je pre váš podnik aktuálna, radi vám pomôžeme.

Článok vznikol v spolupráci s IoT tímom a Martinom Valáškom.

We are in the process of finalizing. If you want to be redirected to our old version of web site, please click here.